Vollautomatisierter Montageprozess

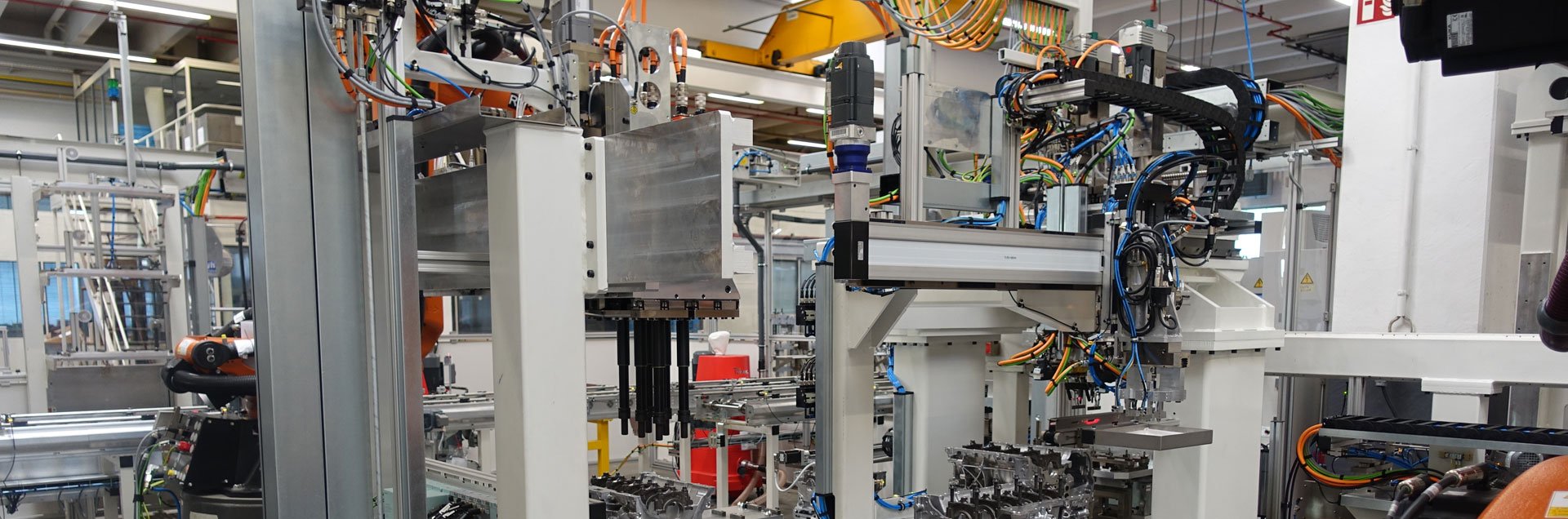

Auf einer Fläche von ca. 14,5 x 15,5 m (Länge x Breite) werden Kurbelwellenlagerdeckel vollautomatisch in Zylinderkurbelgehäuse montiert.

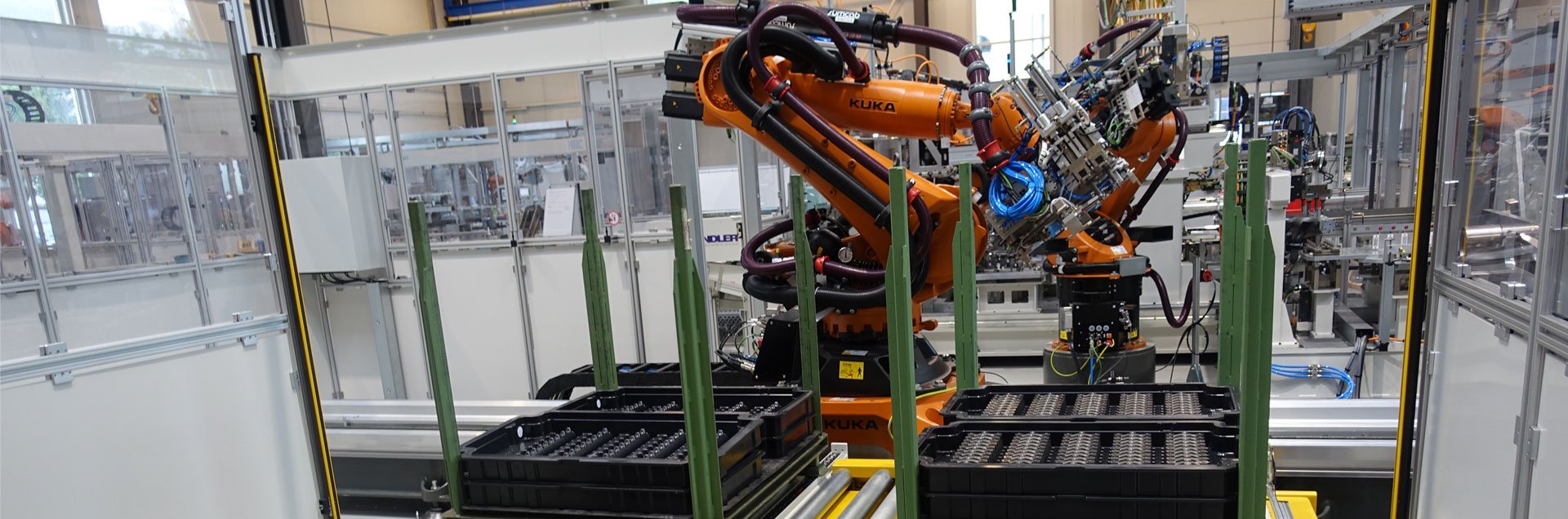

Die Anzahl der zu montierenden Kurbelwellenlagerdeckel variiert zwischen 4 und 6 je nach Werkstück. Es können bis zu 8 verschiedene Werkstücktypen über die Maschine gefahren werden, 4- und 6-Zylinderkurbelgehäuse, Benziner und Diesel. Die Maschine ist entweder über Rungengestelle oder über manuell zu beladende Zuführbänder mit Kurbelwellenlagerdeckel bestückbar.

Beim Einlauf findet eine Prüfung beim Werkstück auf bereits montierte Kurbelwellenlagerdeckel statt, außerdem wird die Lagergasse gebürstet und somit von Schmutz gereinigt.

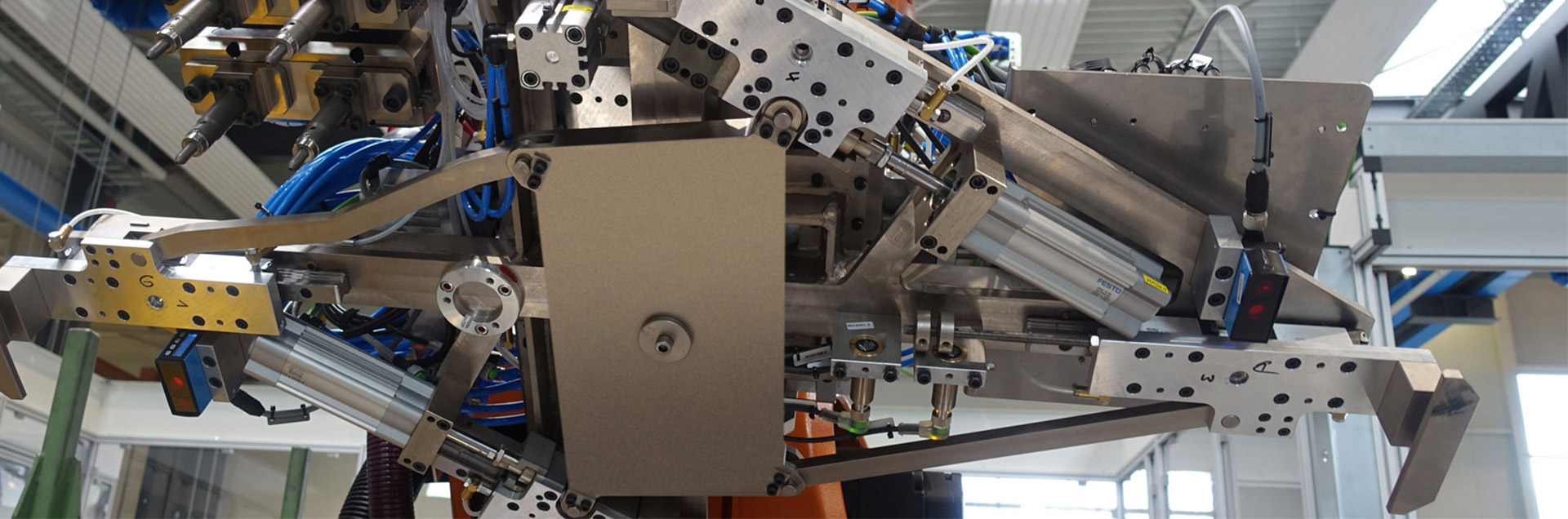

Bei der Zuführung der Kurbelwellenlagerdeckel kontrolliert eine Typkontrolle deren Richtigkeit und teilweise deren richtigen Fertigungszustand. Falsch zugeführte KWLD werden erkannt und automatisch ausgeschleust. Auch Kurbelwellenlagerdeckel werden gebürstet. Im ersten Montageschritt findet ein Kraft-Weg-überwachtes Einpressen der Kurbelwellenlagerdeckel in die Lagergasse statt.

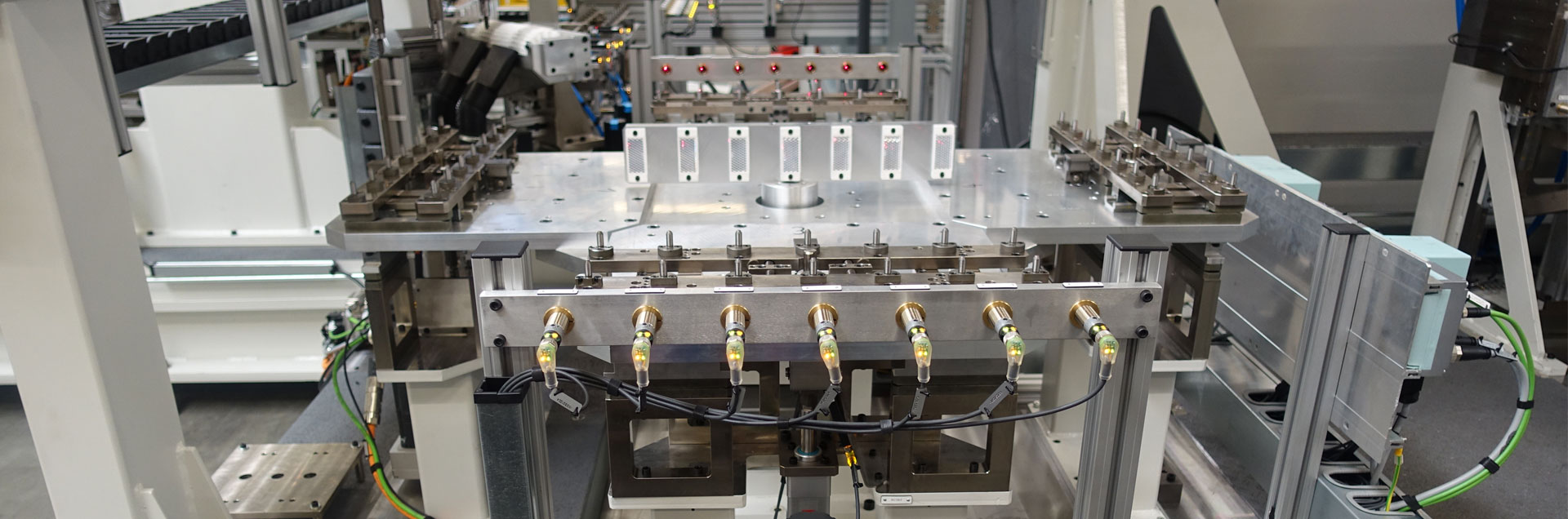

Es können bis zu 3 verschiedene Schraubenarten zugeführt werden, vor Beginn der Schrauboperation sind Schraubenauflagen und Gewinde am Zylinderkurbelgehäuse mit Öl besprüht worden. Jeder einzelne Kurbelwellenlagerdeckel wird nach der Montageoperation markiert.

- Anzahl montierter Komponenten:4 bis 6 Kurbelwellenlagerdeckel je nach Zylinderkurbelgehäuse

- Variantenvielfalt/Komplexität: bis zu 8 verschiedene Werkstücktypen (4-Zylinderkurbelgehäuse und 6- Zylinderkurbelgehäuse, Benziner und Diesel)

- Taktzeit:50 s