Unabhängig vom Messprinzip (Mass Flow, Differenzdruck) des Pneumatikmoduls kann im Servicefall ein und dasselbe Elektronikmodul (Plug and Play) zum Austausch verwendet werden. Das Elektronikmodul erkennt die angeschlossene Messtechnik und aktiviert die passende Software.

Erweiterte Möglichkeiten bei IT und Messtechnik

Eine moderne und solide Gerätetechnik ist Grundlage und Basis jeglicher Dichtheitsprüfung. Gegenwärtig haben wir die vierte Generation an Dichtheitsprüfgeräten erfolgreich am Markt eingeführt und entwickeln diese permanent weiter.

Die DLP 40 Technologie ist ein Sprung in der Weiterentwicklung der BAYER-Dichtprüftechnik. Sie integriert innovative Messtechnik mit moderner PC-Informationstechnologie.

Neben diversen elektronischen Schnittstellen (u.a. Ethernet, Profinet, USB...) zur Datenübertragung bietet das DLP 40 erweiterte Möglichkeiten zur statistischen Auswertung (Datenbank mit Filterfunktionen, qs-STAT®-Schnittstelle) oder die Bedienung übergeordneter, standardisierter Schnittstellen wie zum Beispiel XML.

Das DLP 40 ist in konventionellem Gerätedesign oder, wenn kundenseitig gewünscht, in modularer Bauweise erhältlich, die eingesetzten Komponenten sind dabei identisch.

Q-DAS® zertifizierte Datenexportschnittstelle für AQDEF

Bayer LOG QM

- Software:Betriebssystem Windows 10, Mess- und Visualisierungssoftware (DLP 40 MOD Control), Datenbanksoftware (DLP 40 MOD DB), Graphische Bedienoberfläche zur intuitiven Bedienung, Selbsterklärende Bediensymbole, Integrierte Schnittstelle zu qs-STAT®, Hilfetexte für Parameter und Online Dokumentation

- Hardware-Konzeption:Modularer Aufbau durch Trennung in Pneumatik- und Elektronikmodul , Hardwareaustausch durch Plug and Play: Ein Elektronikmodul für alle Messprinzipien, ein PC zur Visualisierung und Bedienung mit 12,1" Touch-Panel. Das Konzept der DLP 40-Dichtprüftechnik ermöglicht sowohl eine kompakte Eingerätelösung als auch eine modulare Lösung (Trennung von Bedienung und Messtechnik).

- Messprinzipien:Massflow, Druckabfall/Druckanstieg, Volumendurchfluss, Staudruck, Druckanstieg

- Schnittstelle:Elektronikmodul: 1x PROFIBUS alternativ 1x PROFINET alternativ 1x Ethernet zur Ansteuerung, 1x parallele Schnittstelle zur SPS mit je 16 digitalen Ein- und Ausgängen, 1x RS 232

- Schnittstelle:Visualisierungs-PC (DLP 40 MOD PC): 2x Ethernet, 2x USB-Schnittstelle frontseitig

- Auflösung:0,1 Pa bei Differenzdruck, 0,01 cm³/ min bei Mass Flow

- Druckbereiche:Vakuum, 1 bar, 4 bar, 10 bar, 16 bar

- Spannungsversorgung:24 V DC

- Schutzart:IP 54

- Optionen:Temperaturkompensation, Einlesen eines Barcodes

Dialog Leck Prozessoren DLP 40

Die modulare Lösung erlaubt eine räumliche Trennung von Messtechnik (in Form des Messmoduls) und Visualisierung. Die Option, die DLP 40-Dichtprüftechnik modular auszulegen, bietet folgende Vorteile und Möglichkeiten:

- große Gestaltungsfreiheit bei der Integration eines Moduls und seines Eingabe-PCs in eine Maschine auf Grund räumlicher Trennung

- Positionierung der Module nahe am Ort der Dichtprüfung

- gleiche Umgebungsbedingungen wie das Werkstück

- kurze Schlauchlängen ermöglichen eine schnellere Befüllung und genaueres Messen

- beliebig unterschiedliche Messverfahren miteinander kombinierbar (Differenzdruck, Mass Flow...)

- Kostenersparnis: ein zentraler Visualisierungs-PC für bis zu 4 Messmodule

Dialog-Leckprozessoren DLP 40

Mit dem DLP 40 bietet BAYER eine Kombination aus moderner PC-Informationstechnologie und innovativer Messtechnik an.

Neben der graphischen Darstellung des Messprozesses, einer Online-Dokumentation (Betriebsanleitung), ist es möglich, die integrierte Datenbank mit Hilfe von Filterfunktionen nach den verschiedensten Kriterien (Werkstücknummer, Programm, Datum etc.) auszuwerten.

Statistische Tools wie Balkendiagramm, Histogramm und Qualitätsregelkarte runden das Angebot ab.

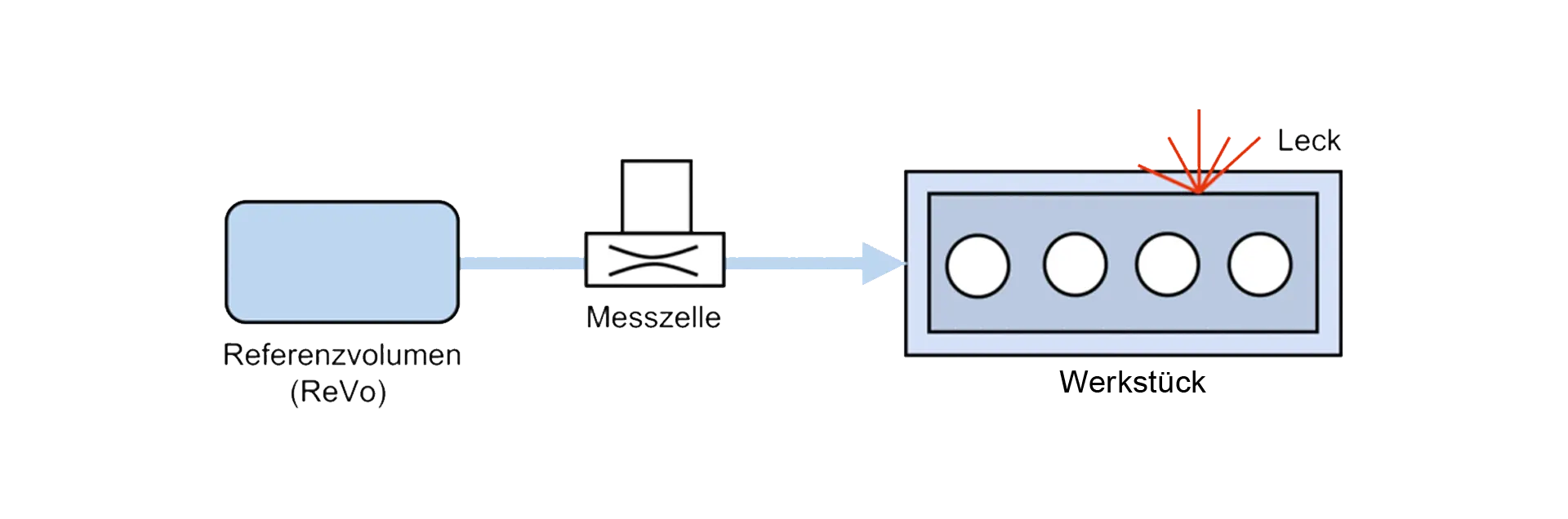

Die Mass Flow-Methode befüllt das zu prüfende Teil aus einem vorgefüllten Referenzvolumen (ReVo). Nach einer Abgleichphase wird die durch ein evtl. Leck verursachte Ausgleichsströmung zwischen den verbundenen Volumen am Ende der Messzeit ermittelt.

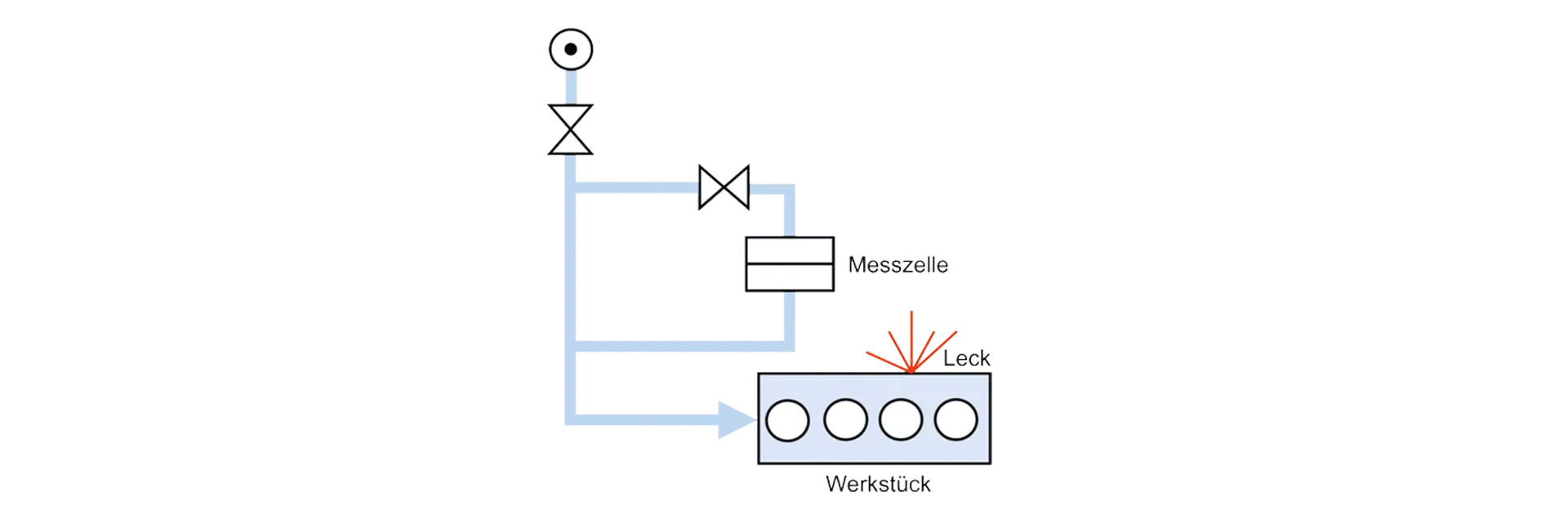

Beim Differenzdruckverfahren kann man entweder den Druckabfall oder den Druckanstieg messen. Das zu prüfende Teil wird mit Druckluft befüllt bzw. evakuiert. Nach Ende der Befüllung wird der Prüfraum von der Befülleinheit getrennt und die sich im Laufe der Messzeit einstellende Druckänderung im Prüfteil gemessen. Ist das zu prüfende Teil undicht, nimmt der Druck über die Zeit im Prüfteil ab. Bei Vakuumprüfungen wird das undichte Teil über einen mit der Zeit zunehmenden Druck im Prüfteil erkannt.

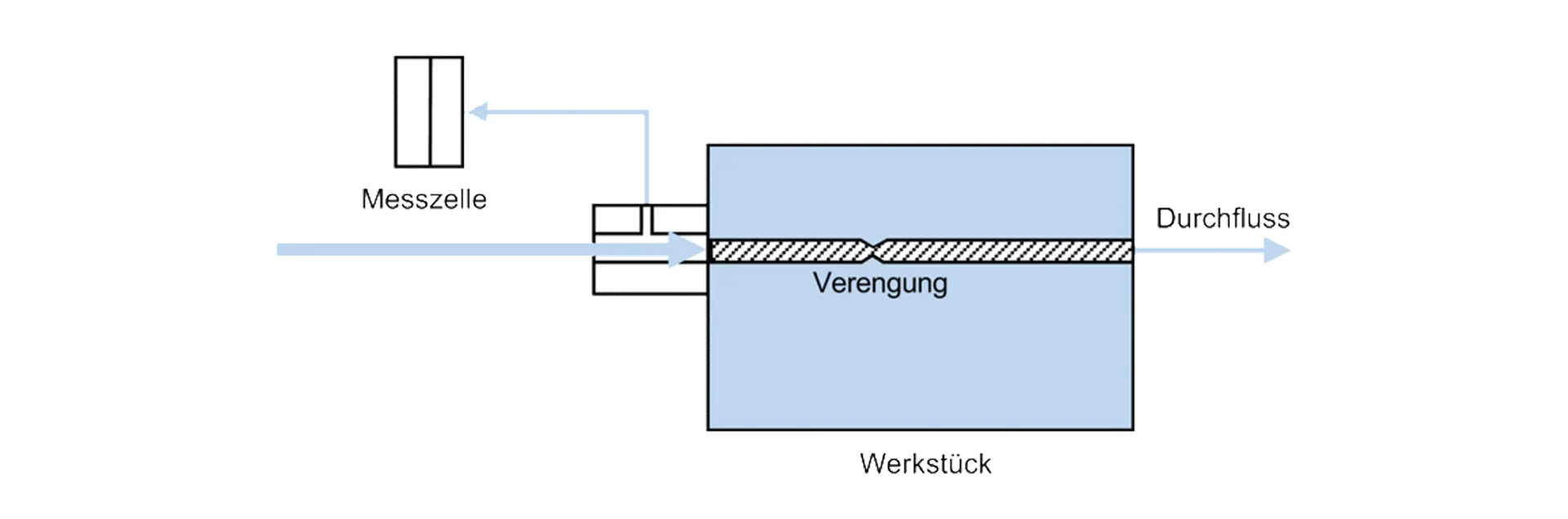

Sollen Prüfteile auf einen definierten Durchfluss geprüft werden, setzt man den Volumendurchfluss ein. Typischerweise kommt die Durchflussmethode bei Leitungen (z. B. Kraftstoffleitungen) und Ventilen (z. B. Kugelsitzventilen) zum Einsatz; die Durchflüsse sind in der Regel relativ groß.

Hierbei wird an Prüfteilen der Rückstau gemessen, mit dessen Hilfe man prüfen kann, ob z. B. eine Bohrung mit richtigem Durchmesser gefertigt wurde oder ob ein optisch nicht einsehbarer Kanal eines Gussteils eine Verengung aufweist.

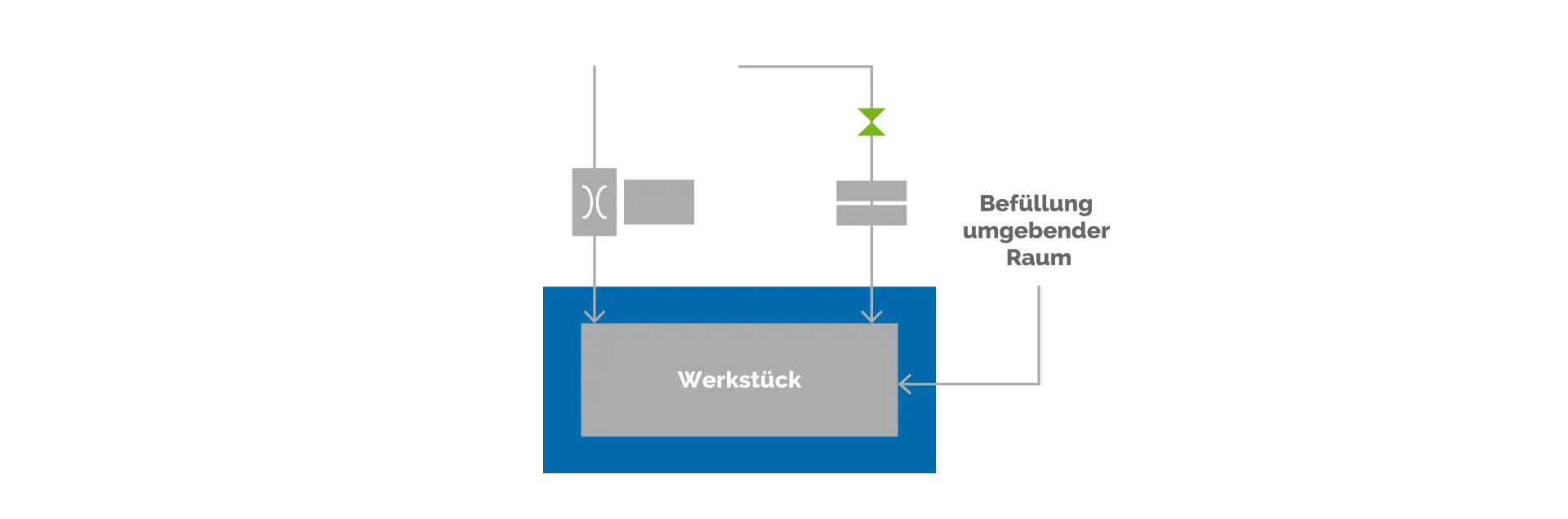

Das zu prüfende Werkstück wird von einem anderen Dichtprüfmodul (Differenzdruck oder Massefluss) mit Druckluft befüllt und eine Messung von innen nach außen durchgeführt. Nach der Messung bleibt das Werkstück befüllt und wird nicht entlüftet (Messung 1). Anschließend befüllt das Druckanstiegsmodul den umgebenden Raum mit einem höheren Druck. Eine mögliche Undichtheit wird im Laufe der Zeit durch einen zunehmenden Druck im Werkstück erkannt (Messung 2), die Prüfrichtung ist dieses Mal von außen nach innen.

Prüfung Radialwellendichtring

Intelligentes Zusammenwirken

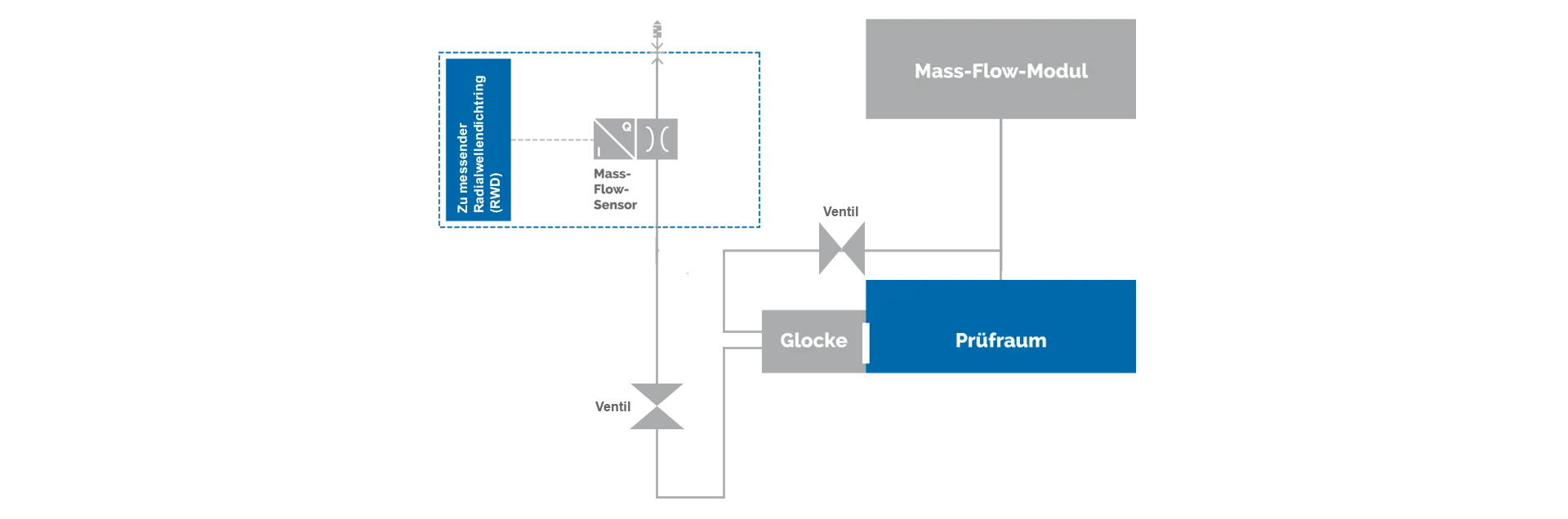

Die Prüfung eines Radialwellendichtringes am komplett montierten Motor wird im Zusammenspiel zwischen einem Massflow-Modul und einem Radialwellendichtring-Modul (RWD-Modul) durchgeführt. Dabei befüllt das Massflow-Modul den Ölraum. Die über den Radialwellendichtring aus dem Ölraum abströmende Luftmenge fängt eine Prüfglocke auf und wird vom RWD-Modul gemessen. Damit ist der erste Prüfschritt beendet. Im zweiten Prüfschritt misst das Massflow-Modul den kompletten Ölraum, hierzu wird über ein Umschaltventil die Prüfglocke mit demselben Druck wie der Ölraum befüllt.