无论气动装置模块的检测原理如何(质量流、压差),在维修时都可以使用相同的电子装置模块(即插即用)进行更换。

电子装置模块识别连接的检测技术装置,启用恰当的软件。

坚固耐用的高级设备技术是任何密封性检测的基础。目前我们已将第四代密封性检测设备成功投放市场,并对它们进行持续深入开发。

DLP 40 技术是 BAYER 密封性检测技术深入开发过程的飞跃性成果。它将创新性检测技术与高级 PC 信息技术相结合。

除若干数据传输电子接口(比如以太网、Profinet、USB...)以外,DLP 40 还可以提供统计分析扩展方案(具备筛选功能的数据库,qs-STAT® 接口),或者操作上级标准化接口,比如 XML。

DLP 40 采用常规设备设计方案,或者如果客户需要,可提供模块化结构型式,但所使用的组件是相同的。

经 Q-DAS® 认证的 AQDEF 数据导出接口

模块化解决方案可将检测技术(以检测模块的形式)与显示在空间上分离。采用模块化设计的 DLP 40 密封性检测技术选项具有以下优势和可能性:

BAYER 通过 DLP 40 将高级 PC 信息技术与创新检测技术组合在一起。

除图形化显示检测流程、在线文档(使用说明书)以外,可以借助筛选功能按照不同的标准(工件编号、程序、日期等)分析集成的数据库。

与报价有关的统计工具,比如柱状图、直方图、质量控制卡。

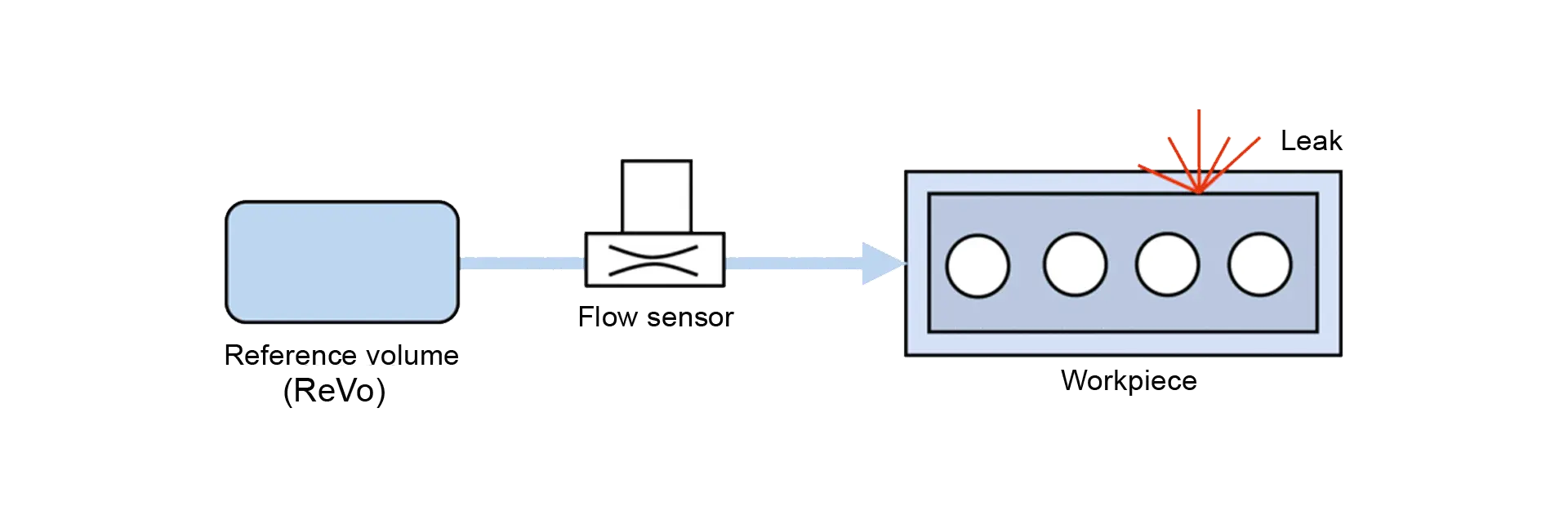

质量流方法根据预填充的基准容积 (ReVo) 填充待检测的零件。在补偿阶段结束之后,在检测时间结束时确定组合容积之间因可能泄漏出现的补偿流。

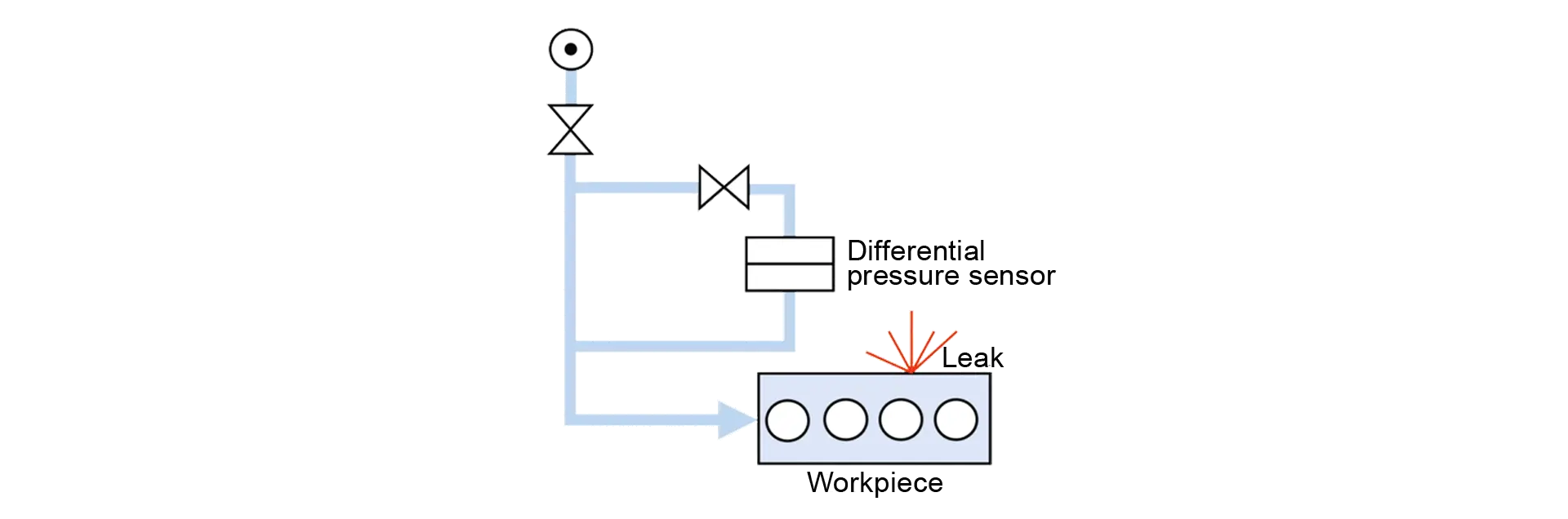

在压差法中,可检测压降或升压。为待检测的零件填充压缩空气或者将其抽真空。在填充结束之后,将试验室与填充单元分离,对检测件内在检测时间内设置的压力变化进行检测。如果待检测的零件泄漏,则检测件内的压力在此期间会下降。在真空检测时,通过检测件内随着时间增加的压力识别泄漏的零件。

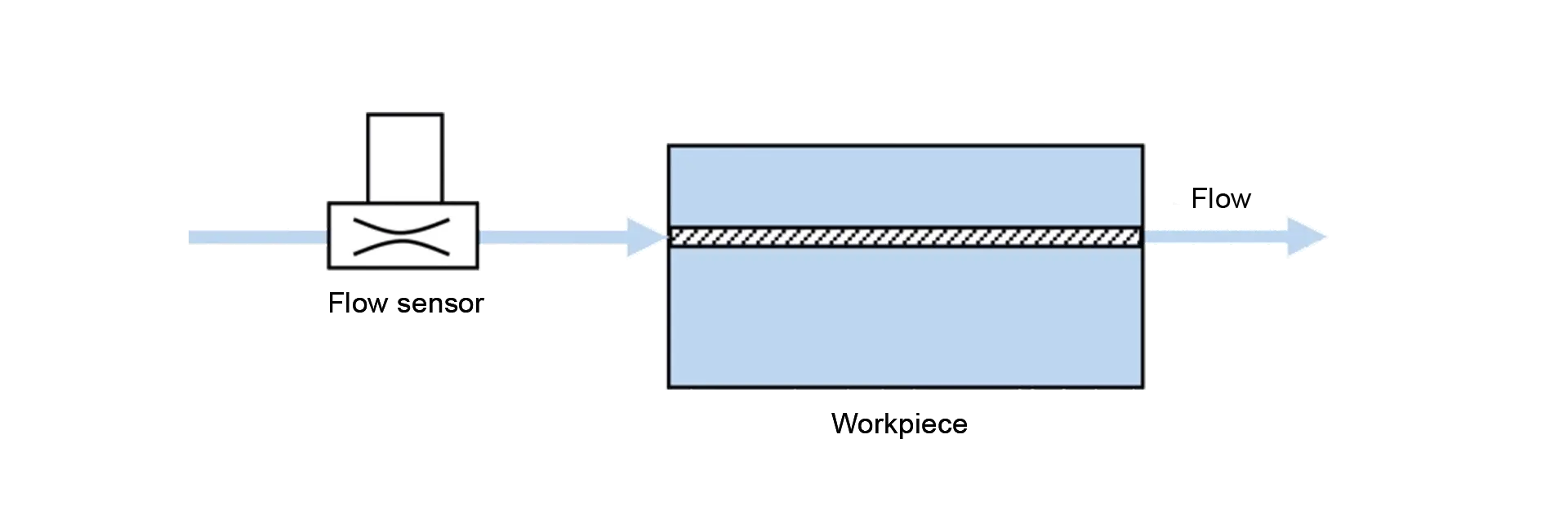

如果应对检测件定义的流量进行检测,则要使用体积流量。对于管道(比如塑料管)和阀门(比如球座阀),通常使用流量法;流量通常相对较大。

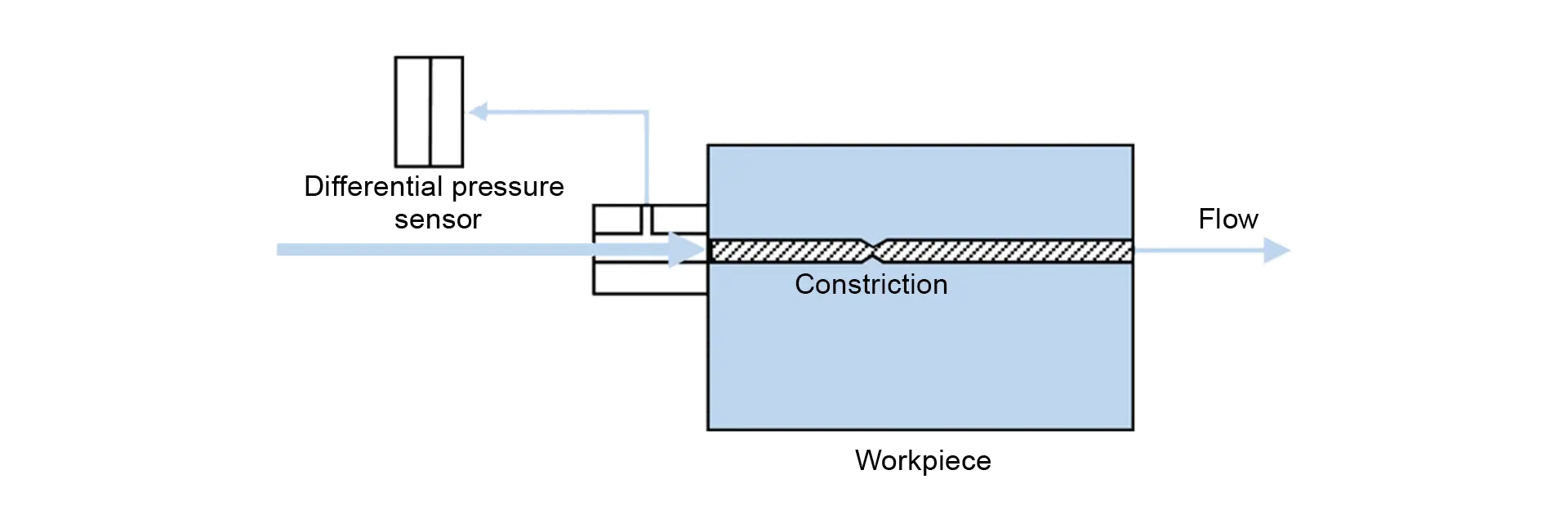

这时在检测件上检测回流,借此检查是否生产了正确直径的钻孔,或者肉眼不可见的铸件通道是否出现收缩。

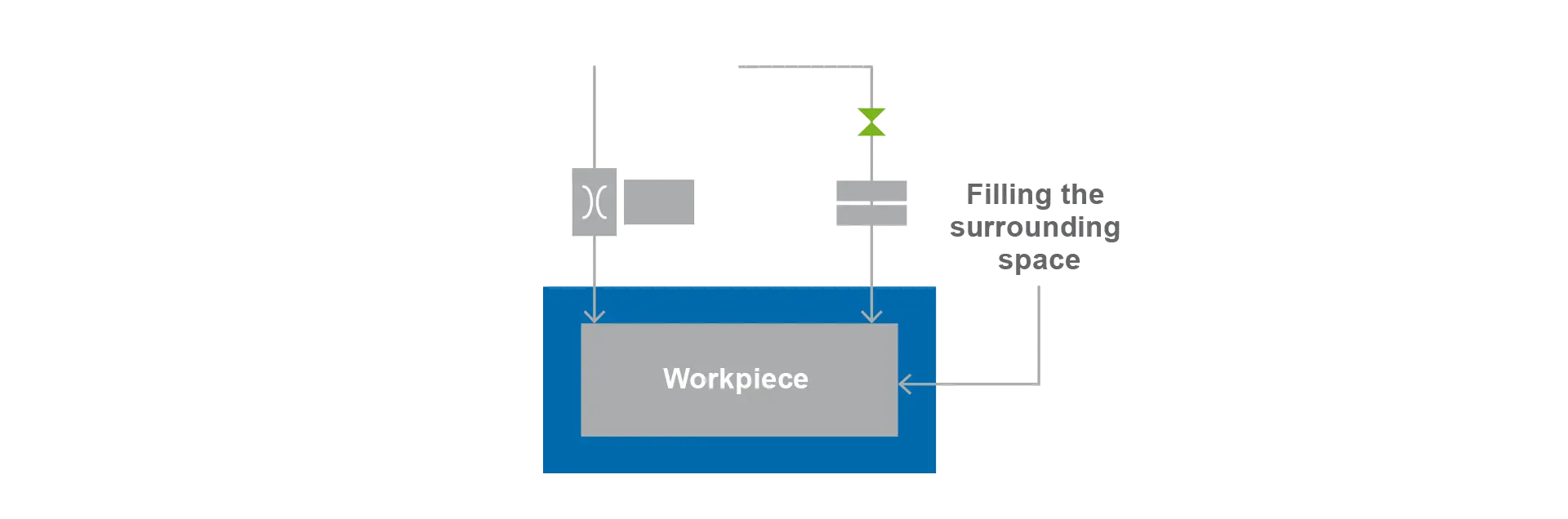

通过另一个密封性检测模块(压差或质量流)为待检测的工件填充压缩空气,从内向外进行检测。在检测结束之后,仍填充工件,不进行排气(检测 1)。之后 升压模块为周围的空间填充更高的压力。在此期间通过工件内升高的压力识别可能的泄漏(检测 2),这时检测方向为从外向内。

智能协同

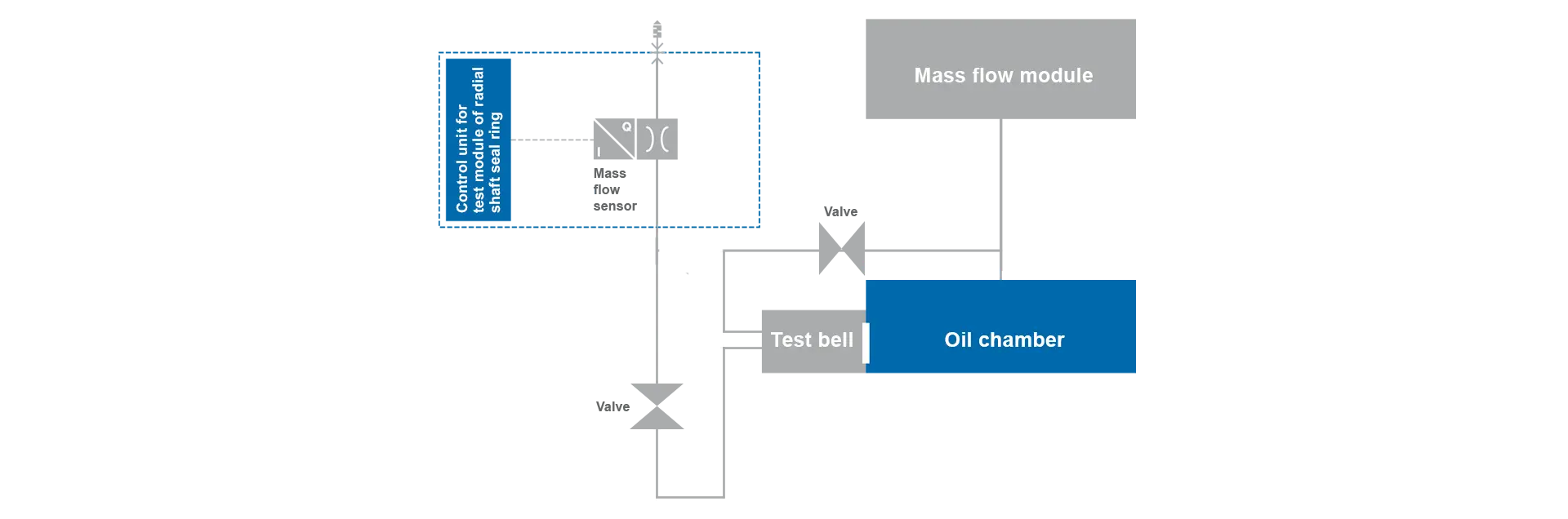

质量流模块与径向轴封圈模块(RWD 模块)组合在完整装配好的发动机上检测径向轴封圈。这时质量流模块填充油腔。一个检测钟罩收集通过径向轴封圈从油腔流出的空气量,由 RWD 模块进行检测。这样就结束了第一个检测环节。在第二个检测环节中,质量流模块检测整个油腔,为此通过切换阀为检测钟罩填充与油腔相同的压力。

无论气动装置模块的检测原理如何(质量流、压差),在维修时都可以使用相同的电子装置模块(即插即用)进行更换。

电子装置模块识别连接的检测技术装置,启用恰当的软件。