在处理工件和装配件时高度灵活

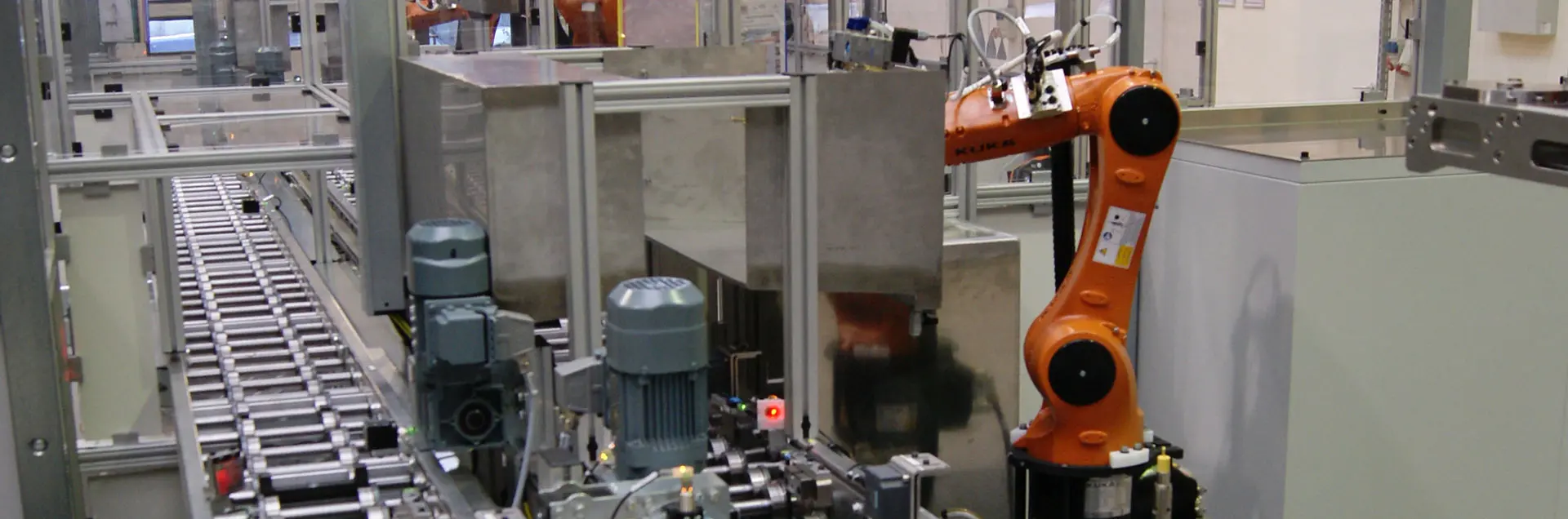

在约 14.5 x 15.5 m(长 x 宽)的面积上,在可灵活匹配多个工件型号的密封性检测工位中检测气缸盖压力油腔的密封性。

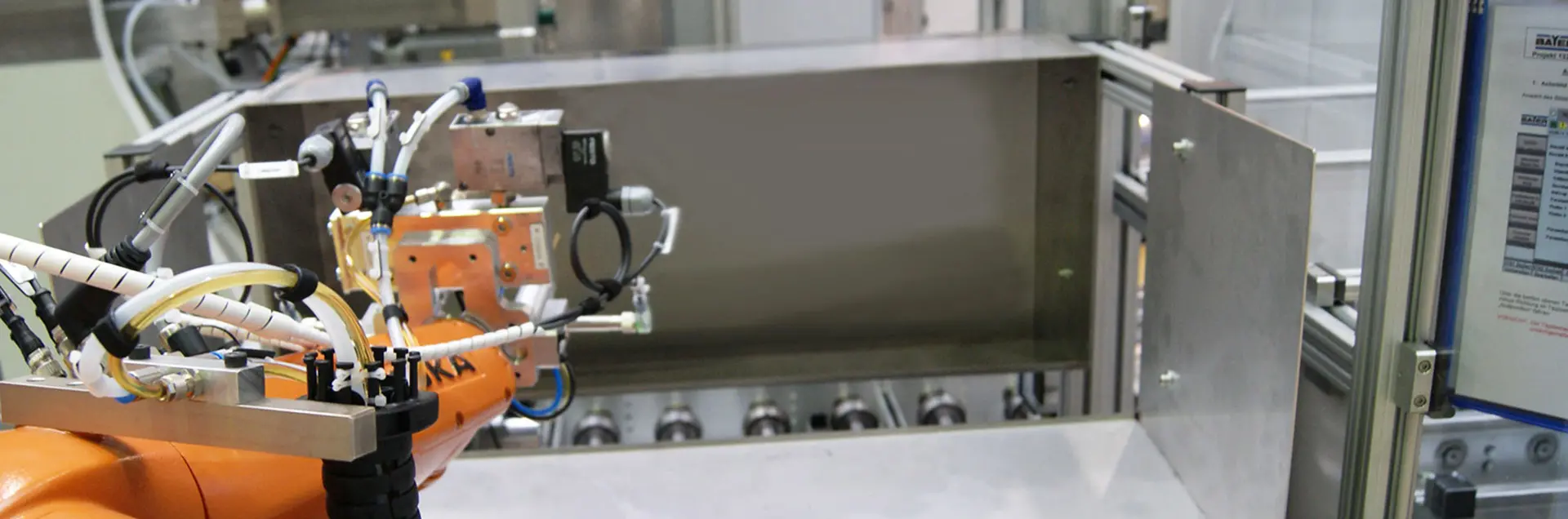

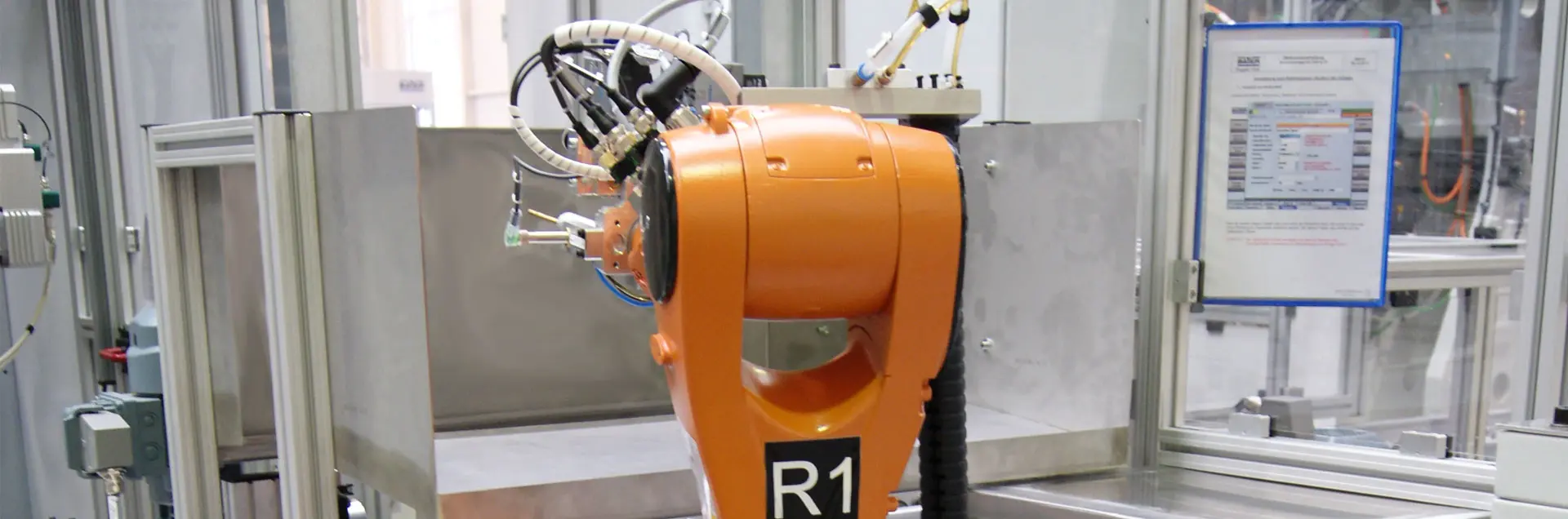

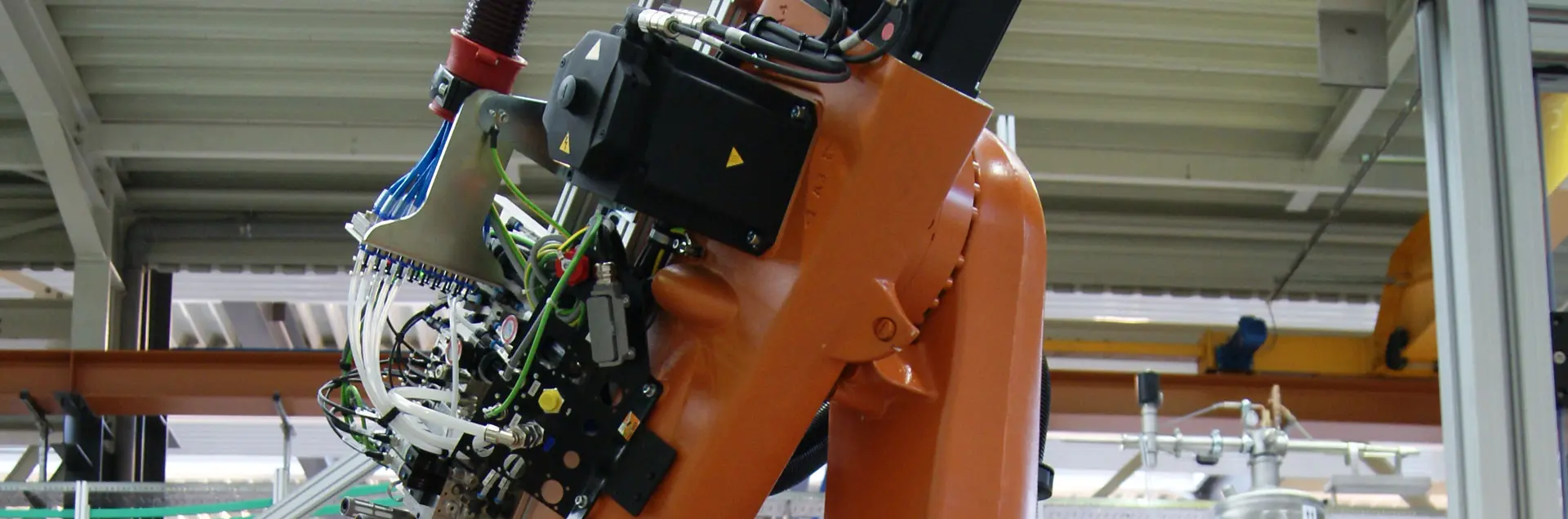

在另一个过程中,在两个冗余柔性装配单元中分别在室温下压入 16 或 24 个气门导管和经过氮气冷却的气门座圈。在另一台机械手使用适配板从料道上取下零点夹具上的气缸盖并将其定位在装配单元中之前,每个单元内的加油机械手在机器的入口上为气门底孔加油。

应客户要求可调节压入单元之间的间隙。可按节拍时间要求调整压入单元的数量。

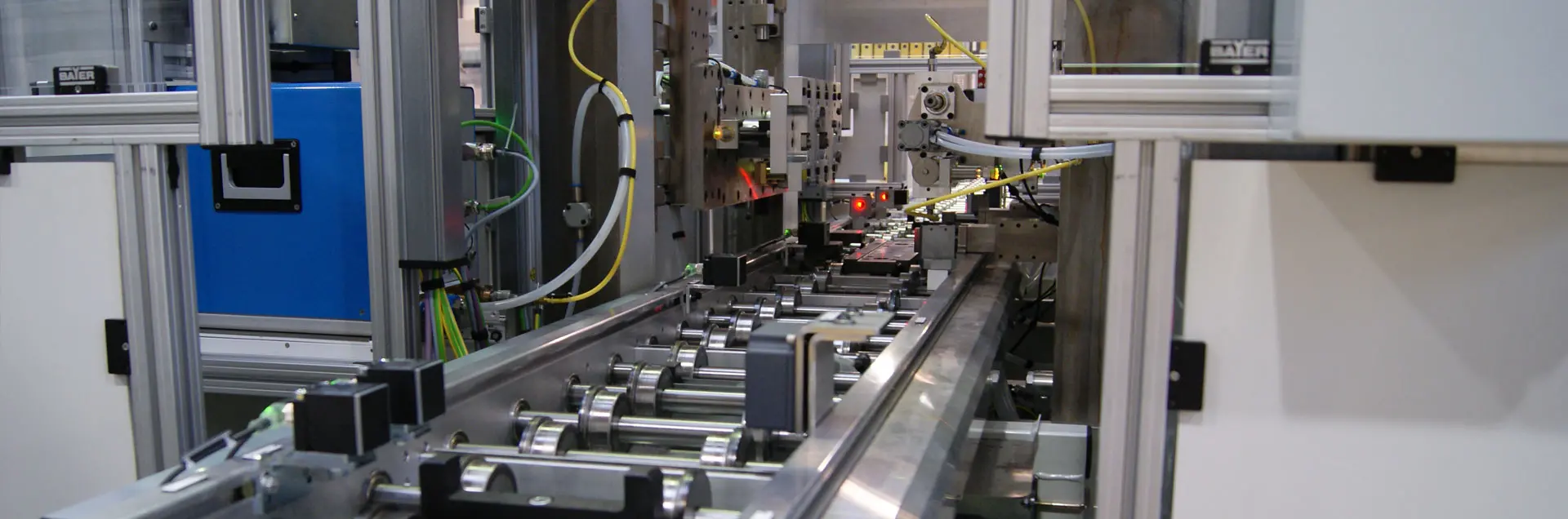

可通过柔性输送单元全自动输送最多 12 种不同的气门座圈,并在装配前过程稳定地检查型号和方向。可选择另外进行一次涡流检测,以识别材料。可选择通过输送单元自动定向输送不同的气门导管。

- 装配组件的数量:16 个气门导管,8 个进气气门座圈,8 个排气气门座圈

- 变型品种/复杂程度:3 个气缸盖型号,汽油机/柴油机,4/6 缸,6 种气门座圈型号(提前量为 12 个),1 种气门导管型号(可选择扩展)

- 工件运输:在带摩擦滚道的适配板上

- 节拍时间:30/48/56 s

- 流程数量:压力油腔主油道密封性检测,在检测合格时通过印模打标,在压入过程之前为气门底孔加油

- 压入过程: 压入通过液氮低压冷却的气门座圈和室温下的气门导管

- 所需的人员投入:0 名员工,装配件作为散装材料提供,补充过程介质

- 检查的参数(特性):特定检测压力下的泄漏率,气门座圈的方向和型号检测,气门导管的方向,力-行程受到监控的压入过程